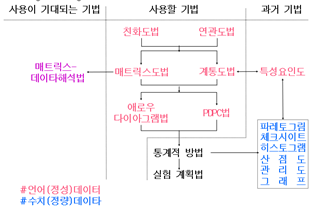

Ⅲ.QC기법 Ⅲ-1.품질관리 기법 Ⅲ-2.데이터의 수집 -합리적인 의사결정을 하려면 올바른 판단이 절대적으로 필요하다. 1. 데이터 취하는 목적을 분명하게 알 것 "이 데이터는 무엇 때문에 필요한가"라는 목적을 확실히 2. 데이터를 취한 조건을 명확히 할 것 -누가 보아도 알 수 있게 사실을 정확히 제시 ①무엇을(what) : 제품, 명칭, 품질특성 등 ②어디서(where) : 현장명 ③어떻게(how) : 샘플의크기,간격,측정기,측정단위 ④언제(when) : 데이터를 취한 시간 ⑤누가(who) : 조사자나 검사자 이름 ⑥왜(why) : p관리도를 작성하기 위하여 3. 데이터는 사실을 충실하게 표현하도록 취할 것. -일반적으로 전체의 극히 일부,즉 표본을 조사하여 데이터를 취하는 것이다. ① 거짓이 없는 ..