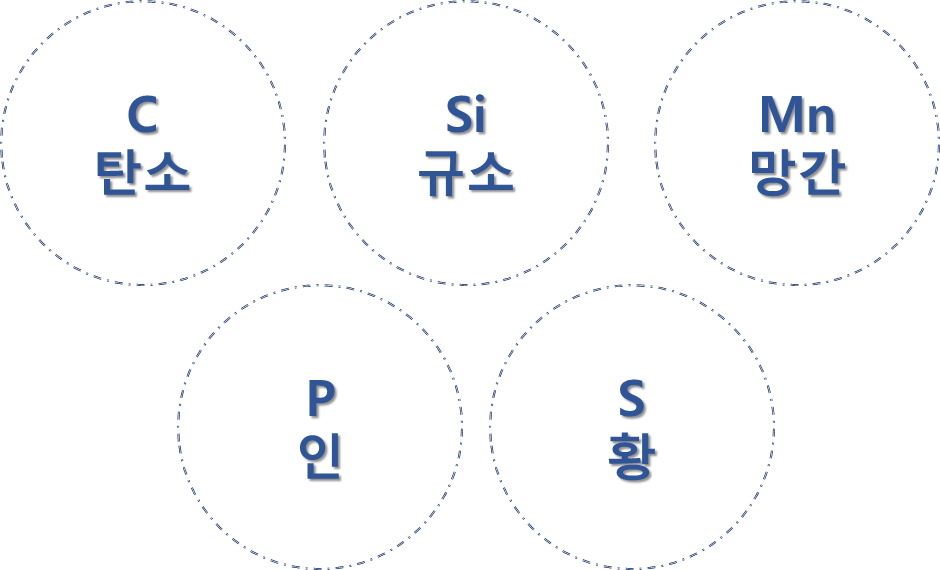

-세척: 철이나 강철 표면의 기름, 먼지, 녹, 그리고 다른 이물질을 제거합니다. 이는 일반적으로 알칼리성 용액, 산성 용액, 또는 물리적 방법(예: 샌드블라스팅)으로 처리하여 수행됩니다. -픽클링: 철이나 강철 표면에 남아 있는 녹이나 산화물을 제거하기 위해 산성 용액에 담그는 과정입니다. 주로 황산이나 염산이 사용됩니다. -세척과 중화: 픽클링 과정 후, 남은 산을 제거하고 표면을 중화시키기 위해 다시 세척합니다. 이 단계는 제품의 표면을 아연 도금에 최적화합니다. -전해질 용액 준비: 아연이 포함된 전해질 용액을 준비합니다. 이 용액은 아연 이온을 포함하며, 도금 과정에서 아연이 금속 표면에 코팅되기 위해 사용됩니다. -도금: 준비된 철강 제품을 아연을 포함한 전해질 용액에 담그고, 양극(긍정 전극..